烘烤段采用正压烘烤模式,快速、高效烘干极片水分;卷绕工序集极耳切割、高速卷绕、极耳揉平的一体化设计,实现多段张力控制;在线实时Overhang检查;配置高效除尘系统;装配工序采用凸轮结构设计,飞行焊接技术机闭环监控系统,多次注液系统,V型滚槽设计等先进设备、工法,提高生产效率,保证产品一致性。

实现全生产要素原材料信息、设备参数、产品参数、人员上岗资格的实时监控,追踪溯源;Leadtime管控;安灯管理:设备/质量异常通过邮件、短信呼叫,及时响应。

多级别的自动任务管理,实现高效灵活的生产工艺调度。

生产全过程进行电芯测试数据、工艺数据、环境数据、物流数据以及计算数据的记录,并通过大数据处理方案实现快速查找和实时计算。实时、精确的对生产设备运行状态、电池状态进行监控;迅速的发现异常并处理,使得设备高效、有序运行。

通过热仿真模拟出最佳的散热风流场,使得睿恩可以将化成分容的腔体温度稳定控制在25±1℃。通过行业领先的温度控制将极大提升电池的一致性。

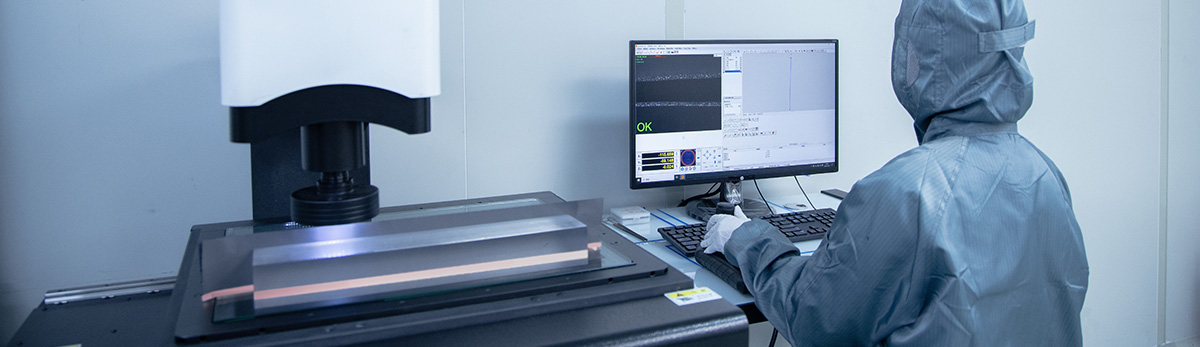

严格控制金属异物的产生和传播,从预防、发现和消除三个维度出发,梳理各项管控要求,覆盖多个管控点。打造全封闭、微正压净化车间。采用多级空气过滤技术保障车间空气质量,对生产环境进行闭环监控。洁净化生产有效改善自放电等课题。

针对高镍材料体系的制造环境要求,生产全过程进行科学的温湿度分区管理并进行严格的闭环控制,满足产品生产需求的同时,提高能源的利用效率。

构建覆盖企业全生产要素与业务流程的系统平台,实现全流程管控、全要素采集、全过程数字化,让睿恩的每一颗电池安全、安心。

制造、仓储、质量、设备等主干业务流程的数字化管理,并实现执行层与运营层,端到端的整体业务集成。

系统平台与厂内所有生产设备集成,实现生产全过程的单电芯在线管控与数据采集,保证每颗电池的可控与可溯。

针对关键工艺数据、质量数据进行实时采集分析,进一步提升工艺稳定预警能力,降低质量成本、确保产品高一致性。

与前端供应商以及后端客户的数据协同,提高整体供应链协同能力与质量保证能力,保证产品交付的时效与质量。

通过SRM,WMS,MES,LIMS系统联动,保证了原材料从下单--发货--检验--入库--使用的全过程材料参数记录监控和管理。

对制造过程中设备、检测工序的关键项目和参数,实施SPC管控,及时预防不良发生,并实时监控其过程能力;策划严谨的检验计划,通过各种先进的在线检验设备(包括面密度测量仪器,激光测厚仪,各类在线CCD,X-ray等)与MES联动,保证高速生产全过程数据的记录。

通过自动化检测和MES系统联动,实现所有出货产品的全性能监控和记录。

"*" indicates required fields